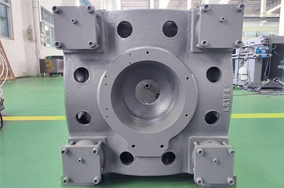

铸造工艺参数是影响

减速机外壳质量的关键因素,直接关系到铸件的尺寸精度、力学性能、内部缺陷(如气孔、缩孔)及表面质量。以下从主要工艺参数入手,详细分析其对减速机外壳质量的影响:

-

过低:金属液流动性差,易导致浇不足(外壳型腔未填满)、冷隔(金属液分层凝固),尤其对复杂结构(如多腔室、薄壁部位)影响显著。

-

过高:

-

铸铁易产生氧化烧损,导致碳、硅元素流失,降低力学性能;

-

铸钢易出现晶粒粗大,增加脆性;

-

金属液吸气量增加,冷却后形成气孔(如外壳表面或内部的针孔);

-

加剧型砂侵蚀,导致粘砂(外壳表面附着砂粒,难以清理)。

-

灰铸铁:碳(2.5%-3.6%)、硅(1.0%-2.5%)含量过低,流动性差且易产生白口组织(硬而脆);过高则强度下降,易出现缩松。

-

球墨铸铁:球化剂(如镁、铈)不足会导致球化不良(石墨呈片状),降低韧性;残余镁过高则易产生气孔。

-

铸钢:硫(≤0.04%)、磷(≤0.04%)超标会导致热脆或冷脆,外壳受力时易开裂。

-

同熔炼温度的影响,需根据外壳壁厚调整:厚壁部位需稍高温度以保证补缩,薄壁部位需稍低温度避免过热。

-

过慢:金属液在浇注过程中提前冷却,易形成冷隔、浇不足,尤其对细长孔(如轴承孔)影响大,可能导致孔道不贯通。

-

过快:

-

金属液冲刷型砂,导致砂眼(外壳内部混入砂粒);

-

卷入空气,形成气孔或氧化夹杂;

-

对砂芯冲击力过大,可能导致砂芯位移(如轴承孔同轴度超差)。

-

浇道截面过小:金属液流量不足,导致浇不足;

-

浇道分布不均:外壳各部位充型速度差异大,易产生应力集中(冷却后变形);

-

内浇口位置不当:直接冲击砂芯或薄壁部位,导致局部过热(缩孔)或砂芯损坏(砂眼)。

-

透气性:过低会导致型腔内气体无法排出,形成气孔(外壳表面或内部);过高则型砂强度不足,易被金属液冲蚀(砂眼)。

-

紧实度:过低导致型砂退让性差,铸件冷却收缩时产生裂纹;过高则透气性下降,增加气孔风险。

-

水分含量:过高会使金属液遇水产生气体(如氢气),形成气孔;过低则型砂粘性不足,起模时易塌箱(型腔变形)。

-

砂芯强度不足:浇注时被金属液冲击变形或溃散,导致外壳内腔尺寸超差(如轴承孔偏心)。

-

砂芯定位偏差:直接影响外壳关键孔系(如输入轴孔、输出轴孔)的同轴度,装配时齿轮啮合不良。

-

过快:铸件内外温差大,易产生内应力(导致变形,如外壳法兰面翘曲)或裂纹(尤其壁厚突变处)。

-

过慢:晶粒粗大,降低力学性能;同时补缩不足,易形成缩孔、缩松(如外壳壁厚中心部位)。

-

冒口过小或位置不当:无法有效补缩,外壳厚大部位(如法兰、箱体底部)易产生缩孔(内部空洞),导致强度不足。

-

冒口过大:增加金属液消耗,且切除后表面凹陷需额外修整(影响尺寸精度)。

-

球墨铸铁退火时,温度过低或时间不足,无法消除白口组织(外壳硬度过高,加工困难);

-

铸钢正火时,温度过高导致晶粒粗大,韧性下降;保温不足则组织不均,力学性能波动。

-

灰铸铁时效处理冷却过慢,内应力消除不彻底,后续加工易变形;

-

球墨铸铁淬火冷却过快,易产生裂纹(尤其复杂结构部位)。

铸造工艺参数对

减速机外壳质量的影响具有关联性(如浇注温度与速度共同影响充型)和累积性(如化学成分偏差叠加冷却不当,可能导致多重缺陷)。生产中需通过参数优化(如根据外壳结构调整浇注系统)、过程监控(如实时检测熔炼成分),减少气孔、缩孔、变形等缺陷,确保外壳满足强度、精度及装配要求。

无锡市铸造厂拥有68年铸造加工经验,欢迎来电咨询!