中铬铸铁(铬含量 10%~18%)作为

高铬铸铁与普通铸铁之间的 “过渡优化型” 耐磨材料,核心优势在于

性能平衡(耐磨性与韧性的适配性) 和

成本经济性,尤其适合中等负荷、兼具磨损与一定冲击的工况。其具体优点可从力学性能、工艺性、经济性及适用场景适配性四个维度展开:

这是中铬铸铁最核心的优势,解决了 “高铬铸铁韧性差易脆裂、普通铸铁耐磨性不足” 的痛点:

-

耐磨性优于普通铸铁,满足中等磨损需求

中铬铸铁的碳化物以M?C?型(硬度 HV1300~1600)为主,混少量 M?C 型,碳化物体积分数约 15%~25%(高于普通灰铸铁 / 球墨铸铁,低于高铬铸铁)。这种碳化物分布均匀且硬度高,能有效抵抗磨粒冲刷、切削磨损,其耐磨性是普通灰铸铁的 3~5 倍,可应对矿山、建材等行业的中等磨损工况(如煤矸石破碎、砂石输送)。

-

韧性显著优于高铬铸铁,抗冲击能力更强

由于铬含量低于高铬铸铁(10%~18%),基体中铬的固溶量适中,且碳化物数量少于高铬铸铁,减少了 “硬脆碳化物割裂基体” 的风险。经适当热处理(如等温淬火、低温回火)后,基体可形成 “马氏体 + 少量贝氏体” 组织,冲击韧性(α_k)可达 5~15 J/cm²(高铬铸铁通常仅 2~8 J/cm²),能承受一定的冲击载荷(如破碎机的物料撞击、输送设备的振动冲击),不易发生脆性断裂。

相比

高铬铸铁(尤其是高碳高铬铸铁),中铬铸铁的冶金与成型工艺更友好,降低了生产过程中的技术门槛和废品率:

-

铸造性能优异,不易产生缺陷

中铬铸铁的液相线温度较低(约 1400~1450℃,低于高铬铸铁的 1450~1500℃),流动性较好,浇注时不易出现 “浇不足、冷隔” 等缺陷;同时,其线收缩率(1.2%~1.5%)低于高铬铸铁(1.5%~1.8%),减少了铸件开裂、变形的风险,适合生产形状较复杂的配件(如带孔衬板、异形锤头)。

-

热处理工艺更灵活,易实现性能调控

中铬铸铁的淬透性虽略低于含镍钼的高铬铸铁,但通过调整加热温度(950~1050℃)、保温时间和冷却速度,可灵活调控基体组织(如马氏体、贝氏体、珠光体),进而适配不同工况需求:

-

需高耐磨时:采用水淬 + 低温回火(200~250℃),获得高硬度(HRC55~60);

-

需高韧性时:采用等温淬火(300~400℃),获得贝氏体基体,冲击韧性提升 30% 以上。

-

可加工性优于高铬铸铁

由于碳化物数量较少且分布更均匀,中铬铸铁的切削加工难度低于高铬铸铁(高铬铸铁因碳化物密集,易磨损刀具),可通过普通机床进行钻孔、铣削等后续加工,方便配件的安装定位(如加工螺栓孔、装配面)。

中铬铸铁的合金成本(尤其是铬的用量)显著低于高铬铸铁(铬含量 18%~30%),同时工艺成本(铸造、热处理、加工)也更低,在满足中等耐磨需求的场景下,性价比优势突出:

-

原料成本低:铬铁合金占耐磨铸铁成本的 60%~70%,中铬铸铁的铬用量比高铬铸铁少 1/4~1/3,单吨原料成本可降低 15%~25%;

-

工艺成本低:无需复杂的精炼工艺(如高铬铸铁需控制铬的烧损),且热处理能耗低(加热温度低、保温时间短),加工刀具损耗少,综合生产总成本比高铬铸铁低 20%~30%。

中铬铸铁的性能定位精准,尤其适合 “不需要高铬铸铁的极致耐磨性,但普通铸铁又无法满足” 的中等工况,避免了 “用高铬铸铁浪费成本、用普通铸铁频繁失效” 的问题,典型适配场景包括:

-

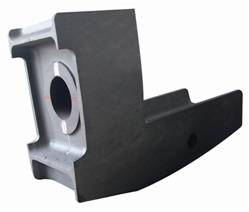

矿山行业:中型颚式破碎机衬板、反击式破碎机板锤(物料硬度中等,有一定冲击);

-

建材行业:水泥生料磨衬板、粉煤灰输送管道(磨粒磨损为主,冲击较小);

-

煤炭行业:洗煤厂振动筛板、刮板输送机中部槽(磨损 + 轻度冲击);

-

农业机械:大型农机的犁铧、耙片(土壤磨损 + 田间冲击)。

综上,中铬铸铁的核心价值在于 **“以更低成本,提供‘耐磨 - 韧性’适配的性能”**,是中等磨损 + 一定冲击工况下的 “性价比之选”,尤其适合对成本敏感、工况不极端的工业领域。

无锡市铸造厂拥有68年铸造加工经验,欢迎来电咨询!