除时效处理外,稳定 QT500-7 铸件尺寸的核心逻辑是主动消除内应力、控制组织转变、减少后续变形诱因,需结合铸造全流程(从毛坯到成品)的关键环节选择适配方法。以下是 6 类常用且高效的尺寸稳定方法,按 “工艺阶段” 分类说明,包含原理、适用场景及操作要点:

QT500-7 的尺寸不稳定,根源常是铸造过程中

凝固不均导致的内应力和

球化不良 / 成分偏析引发的组织变形。通过工艺优化可从源头降低风险,具体措施:

-

控制凝固速率:采用 “顺序凝固”(如在热节处设置冒口、使用冷铁),避免铸件不同部位因冷却速度差异过大(如薄壁 vs 厚壁)产生 “热应力 - 组织应力” 叠加。例如:铸造汽车底盘支架(壁厚差异 5-20mm)时,在厚壁区贴装石墨冷铁,使整体冷却时间差控制在 10% 以内,减少凝固应力。

-

优化球化与孕育工艺:确保球化率≥85%(QT500-7 要求),避免球化不良(如团絮状石墨)导致的局部组织收缩不均。例如:采用 “冲入法 + 随流孕育”,控制球化剂(如 Mg-Si 合金)加入量 0.8%-1.2%、孕育剂(如 Si-Fe 合金)加入量 0.6%-0.8%,减少石墨偏析,降低后续加工 / 使用中的组织变形。

-

合理设计铸件结构:避免尖角、壁厚突变(如将 90° 尖角改为 R3-R5 圆角,壁厚差控制在 1:2 以内),减少应力集中点 —— 应力集中区域易在后续加工 / 热处理中发生 “应力释放型变形”,直接影响尺寸精度。

铸件脱模后若直接空冷,表面与心部温差大,易锁定大量凝固应力;缓冷可通过 “缓慢降温” 让应力逐步释放,是低成本的预处理手段:

-

操作方式:将脱模后的铸件(温度约 800-900℃)放入 “缓冷坑”(填充保温材料如炉渣、石棉)或 “缓冷炉”,以≤50℃/h 的速率冷却至 200℃以下(约需 12-24 小时,视铸件壁厚而定)。

-

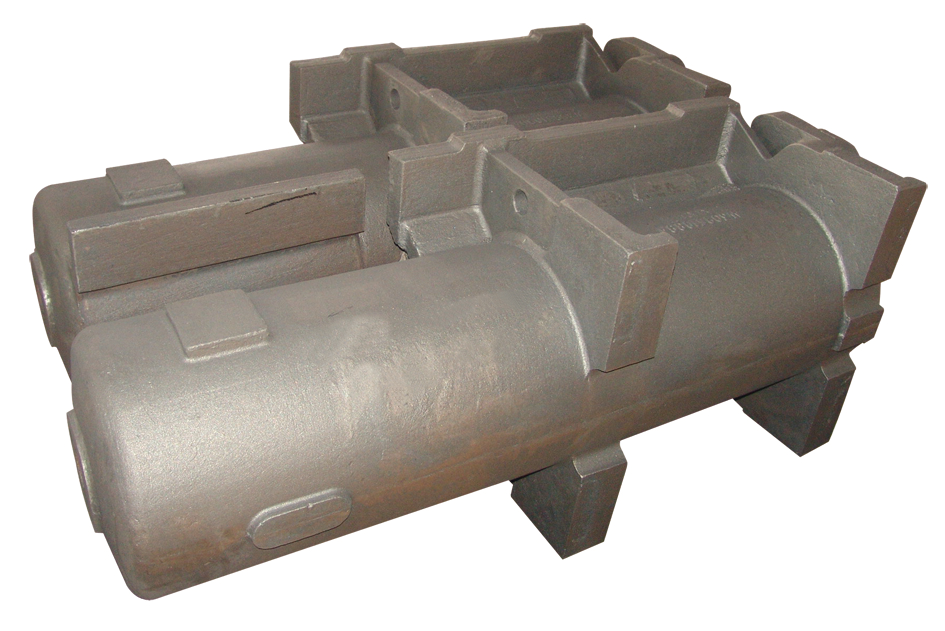

适用场景:厚壁大件(如柴油机缸体、机床床身,壁厚>80mm)—— 这类铸件心部凝固慢,残留应力高,缓冷可提前释放 60%-70% 的凝固应力,避免后续热处理时因应力叠加导致开裂或变形。

与时效处理(侧重稳定组织)不同,去应力退火通过 “低温加热 + 保温” 直接松弛内应力,不改变 QT500-7 的基体组织(珠光体 + 铁素体),是加工前的关键稳定工序:

-

工艺参数:加热温度 550-600℃(低于 Ac1 相变点,避免珠光体分解),保温时间 2-4 小时(壁厚每增加 20mm,延长 1 小时),随炉缓冷至 200℃以下出炉。

-

原理:550-600℃时,基体中铁素体的位错运动能力增强,铸造时产生的 “晶格畸变应力” 通过位错滑移逐步释放;同时,微量碳原子扩散可 “修复” 局部应力集中区,减少后续加工变形。

-

适用场景:铸造后需进行精密加工的零件(如液压阀块、精密齿轮)—— 加工前先去应力退火,可将加工后的尺寸变形量从 0.1%-0.2% 降至 0.03% 以下,避免 “加工合格后放置 1 周又超差” 的问题。

QT500-7 的常规热处理是 “正火”(获得珠光体 + 铁素体组织),若需进一步稳定尺寸,可在正火后增加 “低温回火”,形成 “正火 + 回火” 组合工艺:

-

工艺参数:

-

正火:加热至 860-900℃(Ac3 以上),保温 1-2 小时,空冷(获得细珠光体,提升强度);

-

回火:加热至 500-550℃,保温 2-3 小时,随炉缓冷。

-

原理:正火后的组织存在 “淬火应力”(空冷速度快导致),回火可消除该应力,同时使珠光体中的渗碳体(Fe?C)轻微球化,减少组织在后续使用中的 “时效变形”(如长期受热导致的缓慢收缩)。

-

适用场景:长期在中温环境(100-300℃)使用的零件(如发动机缸盖、排气管)——“正火 + 回火” 不仅能稳定尺寸,还能提升材料的抗蠕变能力,避免高温下的尺寸漂移。

对于精度要求极高的 QT500-7 零件(如精密机床主轴,尺寸公差≤0.01mm),单一工艺难以完全稳定尺寸,需采用 “加工 - 时效 - 再加工” 的循环模式,分阶段释放应力:

-

操作流程:

-

粗加工(去除 50%-70% 余量)→ 去应力退火(550℃×2h)→ 半精加工(去除 20%-30% 余量)→ 时效处理(200℃×6h)→ 精加工(去除 5%-10% 余量)。

-

原理:粗加工会 “暴露” 铸件内部的应力(原应力被金属余量覆盖,加工后释放),通过中间退火 / 时效消除该应力,再进行下一轮加工,避免 “精加工后应力释放导致尺寸超差”。

-

关键优势:可将最终尺寸稳定精度提升至 0.005mm 级别,适用于航空航天、精密仪器领域的 QT500-7 零件。

自然时效是利用 “时间效应” 让铸件在室温下缓慢释放残余应力,无需设备投入,适合对尺寸精度要求中等、生产周期宽松的场景:

-

操作方式:将铸造 / 热处理后的 QT500-7 铸件(如农机配件、通用机械壳体)在室温(15-25℃)、干燥环境中存放 1-3 个月,定期测量尺寸(每周 1 次),待尺寸变化率≤0.02% 后再进行加工。

-

原理:室温下,基体中的碳、氮原子仍会缓慢扩散,逐步 “松弛” 晶格畸变应力;同时,微小的组织缺陷(如位错缠结)会通过热运动修复,减少后续变形。

-

局限性:周期长(不适用于批量快产),且无法消除深层应力(仅能释放表面 50%-60% 的应力),需与其他方法配合(如先缓冷,再自然时效)。

不同尺寸稳定方法的成本、效率、精度差异较大,需根据零件需求选择。以下为核心方法的对比表,可直接参考选型:

综上,稳定 QT500-7 铸件尺寸需遵循 “预防(铸造优化)+ 消除(热处理)+ 保障(加工 / 存放) ” 的全流程思路:普通零件可通过 “铸造优化 + 去应力退火” 满足需求;精密 / 高温零件需叠加 “正火 + 回火” 或 “多次时效”;低成本场景可搭配自然时效。最终需以 “残余应力≤50MPa、尺寸变化率≤0.05%” 为核心验收指标,确保零件长期使用中的尺寸稳定性。