底座铸造工艺是根据底座的结构、材料及性能需求,将熔融金属注入模具成型的技术。以下从

工艺分类、典型工艺特点、应用场景及工艺选择要点展开详细说明:

-

工艺原理:用型砂制作模具,金属液冷却凝固后破砂取件,分手工造型和机器造型。

-

核心特点:

-

适应性强:可铸造铸铁、铸钢、铝合金等多种材料,适合从几公斤到数十吨的底座(如机床床身底座)。

-

模具成本低:型砂可重复使用,适合小批量或复杂结构底座(如异形支架底座)。

-

缺点:铸件表面粗糙(表面粗糙度 Ra 12.5-50μm),内部可能有气孔、缩松,需后续清理或热处理。

-

应用场景:普通机床底座、大型设备支撑底座、铸铁阀门底座等。

-

工艺原理:用金属(如铸铁、钢)制作模具,金属液在重力下冷却成型,可重复使用。

-

核心特点:

-

冷却速度快:铸件组织致密,晶粒细化,强度比砂型铸造高 10%-30%(如铝合金底座抗拉强度提升至 240MPa)。

-

尺寸精度高:公差可达 ±0.1-0.5mm,表面粗糙度 Ra 6.3-12.5μm,适合批量生产。

-

限制:模具成本高,不适合复杂结构,主要用于铝合金、镁合金、铸铁等(如汽车发动机铝合金底座)。

-

应用场景:汽车配件底座、电机外壳底座、泵体底座等。

-

工艺原理:在高压(50-100MPa)下将金属液高速注入模具,瞬间冷却成型,分热室压铸(锌合金)和冷室压铸(铝合金、镁合金)。

-

核心特点:

-

效率极高:周期短(几秒到几十秒),适合大批量生产,尺寸精度达 IT11-13 级,表面粗糙度 Ra 1.6-3.2μm。

-

铸件特性:组织极细,强度高(铝合金压铸底座抗拉强度达 300MPa 以上),但易卷入气体形成气孔,一般不热处理。

-

应用场景:电子设备外壳底座(锌合金)、汽车铝合金支架底座、仪器仪表小型底座等。

-

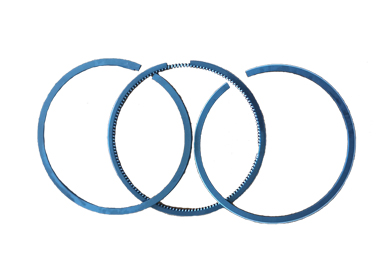

工艺原理:金属液在旋转模具中受离心力作用填充型腔,凝固后形成中空或环状铸件。

-

核心特点:

-

组织致密:离心力使气体、夹杂物集中于内侧,外侧耐磨性极佳(如铜合金轴承底座外侧硬度提升 40%)。

-

无浇冒口:材料利用率高,适合管状、环状底座(如轴承座、法兰底座)。

-

应用场景:铸铁管底座、滑动轴承座、环形支撑底座等。

-

工艺原理:用蜡模制作模具,涂覆耐火材料后熔去蜡模,形成精密型腔,适合复杂薄壁件。

-

核心特点:

-

精度极高:公差 ±0.05-0.1mm,表面粗糙度 Ra 1.6-3.2μm,可铸造复杂结构(如带曲面的航空底座)。

-

材料范围广:不锈钢、高温合金等难加工材料均可铸造,但成本高,适合小批量。

-

应用场景:航空航天精密底座、医疗器械底座、涡轮发动机支架底座等。

|

工艺类型

|

材料

|

生产效率

|

尺寸精度

|

表面质量

|

典型应用

|

|

砂型铸造

|

铸铁、铸钢

|

低(单件 / 小批量)

|

低(±1-3mm)

|

粗糙

|

大型机床底座、重型设备支架

|

|

金属型铸造

|

铝合金、铸铁

|

中(批量)

|

中(±0.1-0.5mm)

|

较好

|

汽车发动机底座、电机外壳

|

|

压力铸造

|

锌合金、铝合金

|

高(大批量)

|

高(±0.05-0.2mm)

|

优异

|

电子设备底座、汽车铝合金支架

|

|

离心铸造

|

铸铁、铜合金

|

中(批量)

|

中(环形对称件)

|

外侧致密

|

轴承座、法兰底座

|

|

熔模铸造

|

不锈钢、高温合金

|

低(小批量)

|

极高(±0.05mm)

|

优异

|

航空精密底座、涡轮支架

|

-

复杂结构:砂型铸造(灵活)或熔模铸造(精密),如带孔、凹槽的底座。

-

大型底座:砂型铸造(模具成本低),如重型机床床身(尺寸超 2 米)。

-

小型薄壁件:压铸(效率高),如厚度<2mm 的电子底座。

-

铸铁:砂型铸造(减震性好)用于普通底座;金属型铸造(强度高)用于重载底座(如 HT300 车床底座)。

-

铝合金:压铸(效率高)用于轻量化底座(如手机散热铝合金底座);金属型铸造 + 时效处理用于高强度底座(如航空铝合金支架)。

-

铸钢:砂型铸造 + 热处理(正火 / 淬火),用于承受冲击的底座(如工程机械底座)。

-

高强度:金属型铸造(铝合金)或压铸(锌合金),配合时效处理提升强度。

-

耐磨性:离心铸造(铜合金)或砂型铸造 + 表面淬火(铸铁底座导轨面)。

-

耐腐蚀性:压铸铝合金 + 阳极氧化,或不锈钢熔模铸造(如化工设备底座)。

-

小批量 / 定制:砂型铸造(模具成本低),如实验室设备底座。

-

大批量:压铸(效率高,单件成本低),如消费电子底座(年产量超 10 万件)。

-

气孔:砂型铸造中型砂排气不良,或压铸时气体卷入,导致铸件强度下降。

-

缩松:金属液凝固时补缩不足,常见于厚壁底座(如铸铁底座拐角处)。

-

变形:冷却不均匀导致残余应力,如长条形底座(机床床身)弯曲。

-

工艺调整:砂型铸造中增加冒口补缩,压铸时优化浇道设计减少气体卷入。

-

热处理:退火消除残余应力,正火细化晶粒(如铸钢底座正火后变形量减少 50%)。

-

模具改进:金属型铸造中设置冷铁,加快局部冷却,避免缩松(如底座厚壁处加铜冷铁)。

-

3D 打印铸造:通过 SLM、FDM 等技术直接打印砂型或金属底座,适合小批量定制(如航空航天异形底座)。

-

半固态铸造:铝合金在固液混合状态下压铸,减少气孔,提升强度(如特斯拉汽车铝合金底座采用半固态压铸)。

-

智能化铸造:通过传感器监控金属液温度、模具压力,实时调整参数,提升底座一致性(如汽车底座自动化生产线)。

选择合适的铸造工艺,需综合底座的结构、材料、性能、成本及批量需求,以实现最优的性价比和可靠性。

无锡市铸造厂拥有68年铸造加工经验,欢迎来电咨询!