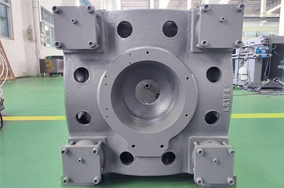

大型消失模灰铁铸件(通常指单重≥5t、轮廓尺寸≥2m 的铸件,如

机床床身、重型设备底座、风电轮毂等)结合了

消失模铸造(EPC) 的工艺灵活性与

灰铸铁的优良减震性、耐磨性,但因铸件尺寸大、结构复杂、凝固周期长,易出现气孔、粘砂、缩孔 / 缩松、变形开裂等缺陷。其生产需围绕 “工艺设计优化、材质控制、过程精细化管理” 三大核心,具体技术要点与注意事项如下:

消失模铸造的核心是 “泡沫模样→涂层→干砂造型→负压浇注”,大型铸件需针对 “尺寸效应”(散热慢、应力集中)和 “工艺特性”(负压场均匀性、金属液充型规律)专项设计。

泡沫模样是铸件的 “复刻基准”,其尺寸精度、拼接质量直接决定铸件最终精度,需重点控制:

-

材料选择:优先用可发性聚苯乙烯(EPS) ,密度控制在 18~22kg/m³(密度过低易导致模样强度不足、浇注时分解不充分;过高则发气量过大,易产生气孔)。对壁厚>100mm 的厚大部位,可采用 “EPS + 空心微珠” 复合模样,减少发气量。

-

结构优化:

-

避免 “尖角 / 厚大凸起”:将铸件锐角设计为 R5~R10 圆角,厚大部位(如法兰、筋板交接处)采用 “渐变壁厚” 或 “内置冷铁(泡沫冷铁,后续与金属液置换)”,防止局部凝固过慢导致缩松。

-

拼接工艺:大型模样需多块 EPS 拼接时,采用 “热熔焊接 + 胶水密封”(胶水选用低发气的醋酸乙烯酯胶),焊接缝宽度≤2mm,且需用砂纸打磨平整,避免浇注时金属液渗入缝隙形成 “飞边” 或 “冷隔”。

-

尺寸补偿:考虑灰铸铁的凝固收缩率(1.2%~1.5%)和泡沫模样的热胀冷缩,在模样设计时预留1.5%~2.0% 的综合收缩量(厚大部位取上限,薄壁部位取下限)。

消失模涂层需同时满足 “耐高温、抗粘砂、易排气、强度高” 四大要求,大型铸件因浇注时间长、金属液静压力大,涂层设计更需精准:

-

涂层组成:采用 “双层涂层” 结构,底层(贴近泡沫)用高透气性涂料(骨料为石英粉 + 滑石粉,粘结剂为水玻璃 + 酚醛树脂,透气性≥50cm³/(cm²?min)),负责快速排出泡沫分解气体;面层用高耐火度涂料(骨料为棕刚玉 + 莫来石,耐火度≥1750℃),防止金属液渗透粘砂。

-

涂层厚度:根据铸件壁厚调整,薄壁部位(≤50mm)涂层总厚度 1.5~2.0mm,厚大部位(≥100mm)2.5~3.0mm(过厚易导致排气不畅,过薄易被金属液冲破)。

-

干燥控制:采用 “分段烘干”(先常温晾干 4~6h,再进入烘干房 60~80℃烘干 8~12h),确保涂层含水率≤1.5%(水分过高会在浇注时产生水蒸气,形成皮下气孔)。

大型消失模灰铁铸件的造型和浇注是 “动态平衡” 过程,需控制干砂紧实度、负压场均匀性、金属液充型速度,避免缺陷产生。

-

干砂选择:用圆形石英砂(粒度 50~100 目),含泥量≤0.5%(泥量过高会堵塞涂层孔隙,影响排气),使用前需经 150~200℃烘干,含水率≤0.2%。

-

紧实工艺:采用 “负压振动紧实”,振动频率 25~30Hz,振幅 0.5~1.0mm,振动时间 3~5min(根据铸件尺寸调整),同时保持砂箱内负压 - 0.04~-0.06MPa(负压过低易导致干砂松散,铸件易变形;过高易压实干砂,堵塞排气通道)。

-

砂箱与浇冒口布置:

-

砂箱选择:用刚性强的 “钢板焊接砂箱”,砂箱高度需比铸件最高点高 200~300mm,防止金属液溢出。

-

浇冒口设计:大型灰铁铸件(尤其是壁厚不均件)需设置 “暗冒口”(冒口颈直径为铸件热节直径的 1.2~1.5 倍,高度为直径的 1.5~2.0 倍),且冒口需位于铸件最高、最厚部位,确保补缩效率;同时在铸件低洼处、死角处设置 “排气暗冒口”,辅助排出气体。

-

铁水成分优化:灰铸铁牌号通常为 HT250~HT350,成分需满足:C 3.2%~3.5%,Si 1.8%~2.2%,Mn 0.8%~1.2%,P≤0.15%,S≤0.12%(C、Si 过高易导致石墨粗大,强度下降;过低易产生白口;S 过高易形成硫化物夹杂)。同时可加入 0.05%~0.1% 的孕育剂(硅铁 + 锰铁) ,细化石墨,防止白口。

-

浇注温度与速度:

-

温度:比小型铸件高 30~50℃,控制在 1380~1450℃(温度过低易导致充型不足、冷隔;过高会加剧泡沫分解,产生大量气体,增加气孔风险)。

-

速度:采用 “慢 - 快 - 慢” 阶梯式充型,初始速度 0.5~1.0m/s(防止泡沫突然受热分解,气体暴增),中间阶段 1.0~1.5m/s(保证充型效率),末期 0.5~0.8m/s(避免金属液冲击砂型,导致塌箱)。

-

负压保持:浇注前砂箱负压稳定在 - 0.05~-0.06MPa,浇注过程中保持 - 0.04~-0.05MPa,浇注结束后继续保压 30~60min(直至铸件表面凝固),防止铸件在凝固过程中因负压消失导致尺寸变形。

大型灰铁铸件凝固周期长(通常≥24h),内部应力易累积,后处理需重点控制 “缓冷、清砂、缺陷修复”。

-

浇注后禁止立即开箱,需在砂箱内缓冷 24~48h(根据铸件单重调整,单重 10t 以上需缓冷 48h 以上),待铸件温度降至 300℃以下再开箱(温差过大易导致铸件内外应力差,产生裂纹)。

-

对结构复杂、应力集中部位(如筋板交接处、法兰根部),可在开箱后立即覆盖 “保温棉” 或 “石棉布”,进一步减缓冷却速度,释放内应力。

-

清砂:优先用 “抛丸清砂”(抛丸直径 1.5~2.0mm,速度 60~80m/s),彻底清除表面粘砂和涂层残留;对内腔、死角部位,辅以 “高压水枪清砂”(水压 8~10MPa),避免残留砂粒影响铸件精度。

-

检测:

-

外观检测:重点检查表面气孔、粘砂、冷隔,允许的气孔直径≤5mm,且每 100cm² 面积内不超过 2 个。

-

内部检测:采用 “超声波探伤(UT)”,参照 JB/T 5000.15 标准,关键部位(如受力面、安装面)探伤等级需达到 Ⅱ 级,不允许存在≥φ3mm 的内部缩孔 / 缩松。

-

缺陷修复:表面小气孔(直径≤3mm)可采用 “树脂砂补焊”(焊条选用 Z308 纯镍铸铁焊条,预热温度 200~300℃,焊后缓冷);内部缩松可采用 “压力注浆”(注浆材料为环氧树脂 + 石英粉,注浆压力 0.3~0.5MPa),修复后需重新探伤确认。

-

应力消除:所有大型铸件需进行 “人工时效处理”,加热温度 550~600℃,保温 4~6h,随炉缓冷至 200℃以下(时效后铸件内应力消除率≥80%,避免后续加工或使用中变形)。

大型消失模灰铁铸件的生产核心是 “控制气体、保证补缩、释放应力”:通过优化泡沫模样与涂层设计减少气体来源,通过合理的浇冒口与负压工艺确保金属液充型与补缩,通过缓冷与时效处理释放内应力。同时需建立全流程质量管控(从原材料到后处理),才能稳定生产出满足精度(通常 CT8~CT10 级)和力学性能要求的大型铸件。

无锡市铸造厂拥有68年铸造加工经验,欢迎来电咨询!