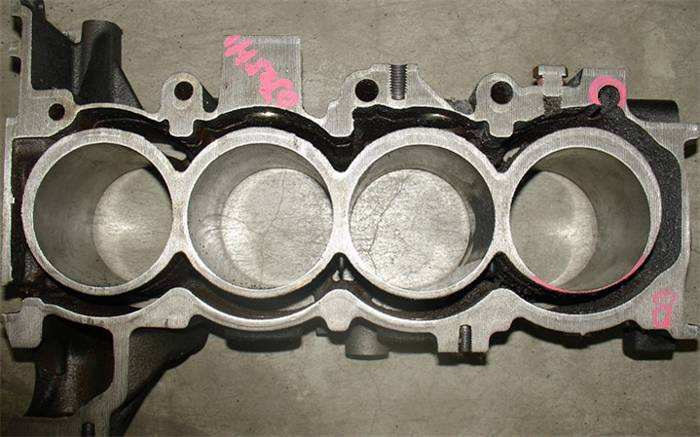

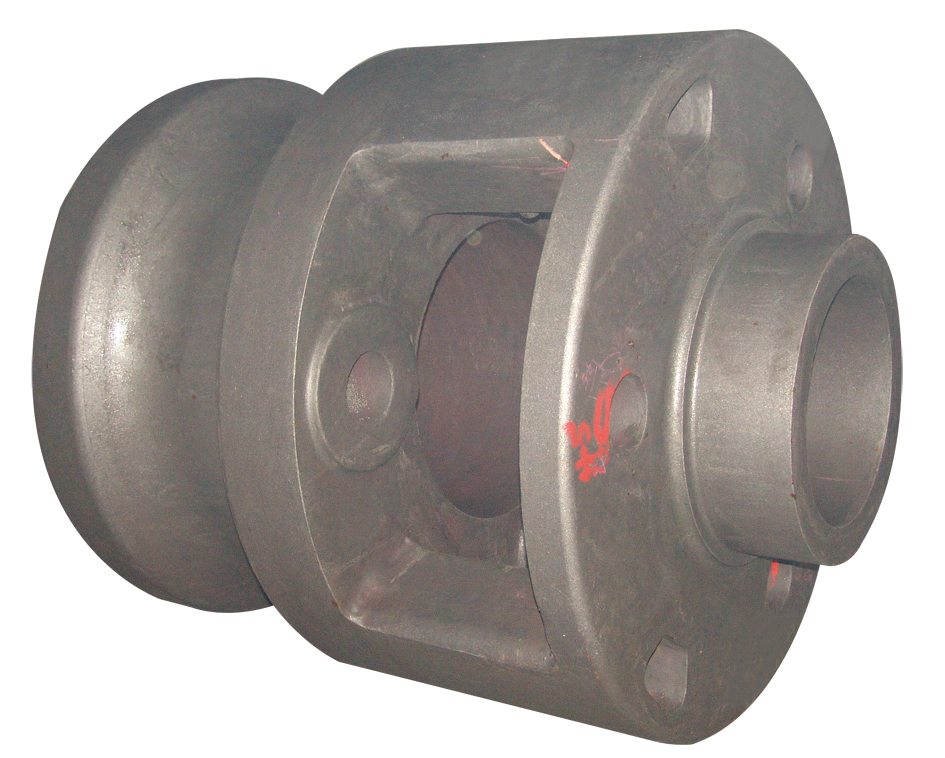

大型船用柴油机缸套铸造加工

来源:无锡市铸造厂

浏览:-

发布日期:2025-11-10 14:47:01【大 中 小】

来源:无锡市铸造厂

浏览:-

发布日期:2025-11-10 14:47:01【大 中 小】

大型船用柴油机缸套是核心耐磨耐压部件,铸造加工的核心是保证

高致密度、耐磨耐腐蚀、尺寸精度,适配船舶长期高负荷运行,以下是关键技术方案:

-

首选材质:合金铸铁(HT300+Cr-Mo-Cu 合金),含铬 0.8%-1.2%、钼 0.3%-0.5%、铜 0.5%-0.8%,提升耐磨性与抗蚀性。

-

高端工况:采用硼铸铁或钒钛合金铸铁,表面硬度 HB220-280,抗拉强度≥300MPa,耐海水腐蚀能力比普通铸铁提升 40%。

-

成分控制:碳 3.2%-3.5%、硅 1.8%-2.2%、锰 0.8%-1.0%,硫≤0.03%、磷≤0.04%,避免有害元素导致的内部缺陷。

-

设备选择:卧式离心铸造机(转速根据缸套内径调整,通常 500-800r/min),确保金属液在离心力作用下形成均匀壁厚(偏差≤±1mm)。

-

模具处理:模具内壁涂刷石墨涂料(厚度 0.5-0.8mm),预热至 200-250℃,防止粘模并改善铸件表面质量。

-

浇注参数:浇注温度 1380-1420℃,金属液流速控制在 0.8-1.0m/s,采用连续浇注方式,避免断流导致的分层缺陷。

-

冷却控制:采用水雾冷却模具,冷却速度 15-20℃/min,确保铸件从外到内定向凝固,致密度≥98%,无气孔、缩孔。

-

造型工艺:树脂砂造型,砂型硬度≥90(B 型硬度计),透气性≥95,缸套内壁采用砂芯成型,砂芯强度≥2.0MPa。

-

浇注系统:底注式浇注,直浇道:横浇道:内浇道 = 1.5:1.2:1,设置环形内浇道均匀布液,避免冲击砂芯。

-

补缩设计:缸套两端设置发热冒口,冒口重量为铸件的 20%-25%,针对壁厚突变处放置冷铁,保证补缩充分。

-

采用数控车床车削外圆、端面,去除铸造余量(外圆余量 8-10mm,内孔余量 10-12mm),初步保证直线度≤0.03mm/m。

-

钻削定位孔,为精加工提供基准,定位孔位置度公差≤±0.02mm。

-

正火处理:900-950℃保温 2-3 小时,空冷至室温,细化晶粒,提升基体硬度均匀性。

-

去应力退火:550-600℃保温 4-6 小时,炉冷至 200℃以下出炉,消除铸造与粗加工应力,避免后续变形。

-

表面强化(可选):内孔采用激光淬火或等离子喷涂,表面硬度提升至 HRC50-55,耐磨层厚度 0.5-1.0mm,延长使用寿命。

-

内孔加工:采用珩磨工艺,精度控制在 IT7 级,表面粗糙度 Ra0.4-0.8μm,圆度≤0.005mm,圆柱度≤0.01mm/m。

-

外圆与端面加工:数控磨床磨削,外圆尺寸公差 ±0.015mm,端面平面度≤0.02mm/m,保证与机体贴合紧密。

-

最终检测:三坐标测量仪全尺寸检测,关键尺寸(如内径、壁厚、止口直径)100% 检验,合格率≥99%。

-

缺陷检测:超声波探伤排查内部气孔、裂纹(探测深度≥30mm),磁粉探伤检测表面缺陷,内孔采用内窥镜检查。

-

性能检测:抽样进行硬度测试(HB220-280)、拉伸试验(抗拉强度≥300MPa)、腐蚀试验,确保符合船用标准。

-

尺寸稳定性:精加工后自然时效 24 小时,再次复检关键尺寸,确保偏差≤0.01mm。

-

无锡市铸造厂拥有68年铸造加工经验,欢迎来电咨询!

-

-

-

-

-

- 无锡铸造厂是国内优质的铸造厂,主要生产灰铸铁件、低合金钢铸件、灰铸铁件等产品,致力于广大客户提供优质的产品。想了解更多详情...