球墨铸铁的生产工艺流程是在普通

灰铸铁基础上,通过

精准控制原材料、强化熔炼纯净度、增加核心的 “球化 + 孕育处理” 形成的精细化体系,核心目标是将石墨从 “片状” 转化为 “圆整球状”,最终实现高强度、高韧性的性能。整个流程可划分为

6 大核心环节,具体如下:

此环节的核心是 “低杂质、高稳定”,为后续球化处理消除干扰,是保障球化效果的前提。

-

金属料破碎至≤150mm,抛丸机去除铁锈、油污;回炉料清理粘砂并磁选除杂;

-

球化剂、孕育剂在 120℃烘干 2 小时,避免水分导致铁水飞溅或产生气孔。

通过熔炼将固体原料转化为 “高温、低硫、成分均匀” 的铁水,是球化处理的基础条件。

-

中频感应炉(优先,占比>80%):温度控制精准(±5℃)、金属烧损少,可避免冲天炉的硫污染;

-

冲天炉 - 中频炉双联熔炼:冲天炉初熔,中频炉升温、脱硫、成分微调,适配大批量生产。

-

装料熔炼:按 “废钢→生铁→回炉料” 顺序装料,升温至 1450-1480℃,待完全熔化后取样检测初始成分;

-

强制脱硫:若初始 S>0.03%,加入脱硫剂(石灰:萤石 = 3:1),机械搅拌使脱硫剂与铁水反应生成 CaS 炉渣(浮于表面),扒渣后确保 S≤0.02%(硫过高会破坏球化剂);

-

成分调整:调整 C、Si 含量至目标值(C 3.4%-3.8%,Si 2.0%-2.8%),出铁温度控制在 1480-1520℃(高于灰铸铁,保障球化剂溶解)。

此环节是球墨铸铁工艺的 “灵魂”,通过加入球化剂强制石墨结晶为球状,直接决定最终性能。

-

操作步骤:

-

铁水包底部预铺 “球化剂 + 覆盖剂”:先放球化剂,再铺珍珠岩(厚度 50mm,防冲散氧化);

-

分两次出铁:60%-70% 铁水快速冲入包中,利用冲击力使球化剂与铁水充分反应(伴随白烟喷溅,需防护);

-

静置扒渣:反应 1-2 分钟后,扒除表面浮渣,补充少量硅铁,静置 30 秒均匀成分。

-

关键控制:残余镁量需在 0.03%-0.08%(过低球化不良,过高产生白口 / 气孔);从处理到浇注需≤8 分钟(避免镁氧化)。

球化处理后铁水易出现 “白口组织” 或 “石墨球粗大”,需通过孕育细化组织,保障性能均匀。

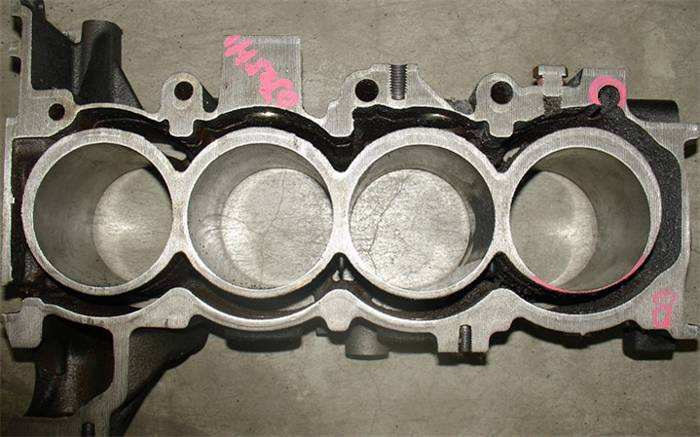

球化后铁水流动性略低于灰铸铁,且凝固收缩率高(1.5%-2.0%),需优化工艺避免缺陷。

-

模具:以树脂砂型为主(高强度、低发气),大型件需设 “冷铁”(加速凝固)和 “冒口”(补缩收缩);

-

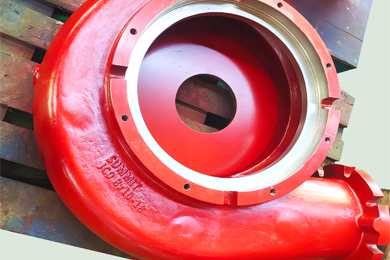

离心铸造:大口径管道专用工艺,铁水在旋转模具中成型,石墨球分布更均匀。

-

浇注温度:1380-1420℃(低于出铁温度,保障充型且避免缩孔);

-

浇注速度:中型件 30-60 秒 / 件,大型件 1-3 分钟 / 件,采用 “底注式 + 多浇口” 平稳充型;

-

保温开箱:铸件在砂型中保温 2-4 小时,冷却至 200℃以下再开箱(防裂纹)。

通过清理去除附着物,结合热处理调控基体组织,最终实现目标性能。

-

落砂:振动落砂机分离铸件与砂型(树脂砂可回收);

-

清理步骤:

-

切除浇冒口:气割(大型件)或液压剪(小型件),切口打磨平整;

-

表面处理:抛丸机去除粘砂 / 氧化皮,粗糙度达 Ra12.5μm 以下;

-

内腔清理:高压水枪 / 压缩空气吹扫残留砂芯。

-

成分检测:光谱仪测 C、Si、Mg、S 等元素;

-

金相检测:显微镜观察石墨球化率(≥85% 合格)、圆整度及基体组织;

-

力学检测:拉伸试验测抗拉强度、延伸率;

-

无损检测:超声波查内部缺陷,管道做水压试验(1.5 倍工作压力无泄漏)。

整个流程围绕 “纯净铁水→球化改造→细化优化→成型调控” 展开,与灰铸铁相比,其核心差异在于增加球化 + 复合孕育环节、严苛控制杂质与温度、强化热处理调控。这种精细化工艺虽使成本提升 30%-50%,但实现了 “铁的铸造性 + 钢的强韧性” 的结合,成为高端装备与基础设施的关键材料。

无锡市铸造厂拥有68年铸造加工经验,欢迎来电咨询!