球墨铸铁的生产工艺流程是一个围绕 “

铁水制备→球化孕育→成型凝固→后续处理” 四大核心环节展开的系统工程,每个环节的工艺控制直接决定最终产品的力学性能(尤其是球化率、强度、韧性)。以下是详细的流程拆解与关键控制点:

原材料的纯度和配比是保障球墨铸铁质量的基础,需严格筛选以控制有害杂质(硫、磷)含量。

-

主要原料:

-

金属料:生铁(提供基础碳、硅成分,选择低硫生铁,S≤0.03%)、废钢(调节碳含量,降低铁水流动性,选用低碳废钢)、回炉料(本厂废铸件,占比≤30%,避免成分波动)。

-

合金料:球化剂(常用镁合金、稀土镁合金,如 Mg-RE-Si-Fe 合金,兼顾球化效果与成本)、孕育剂(硅铁、硅钙合金、硅锰合金,细化石墨球)、合金添加剂(锰、铬等,调节基体组织)。

-

预处理:

-

金属料破碎至≤200mm,去除表面油污、铁锈;合金料按批次化验成分,精准称重备用。

通过熔炼将固体原料转化为成分均匀、温度适宜的铁水,是后续球化处理的前提。

-

熔炼设备:

-

中频感应炉(主流设备):加热速度快、温度控制精准(±10℃)、金属烧损少,适合中小批量生产。

-

冲天炉:燃料成本低、生产效率高,适合大批量生产,但温度稳定性略差,需搭配热风系统降低能耗。

-

熔炼工艺:

-

装料顺序:先加废钢、回炉料,再加生铁(避免生铁过早熔化导致碳烧损),最后加合金料。

-

温度控制:熔炼温度需达到1450-1550℃(温度过低会导致球化剂吸收率低,过高则增加烧损和能耗)。

-

成分调整:通过光谱分析仪实时检测铁水的 C、Si、Mn、S、P 含量,补加硅铁调硅、加废钢降碳,确保成分符合目标(如 C:3.4%-3.8%,Si:2.0%-2.8%,S≤0.02%)。

这是球墨铸铁与普通灰铸铁的根本区别,通过添加剂强制石墨呈球状分布,是提升性能的关键。

-

处理方式:主流采用 “冲入法”(简单易行,适合工业化生产)。

-

将球化剂(如镁合金块)放入铁水包底部的 “球化室”(带挡渣坝,避免球化剂上浮)。

-

先冲入 1/3-1/2 的高温铁水,使球化剂快速熔化并与铁水反应(镁与硫结合生成 MgS,消除硫对球化的破坏)。

-

再冲入剩余铁水,搅拌均匀,球化反应完成(反应时会产生白烟,需通风除烟)。

-

关键控制:球化剂残余量需控制在0.03%-0.08%(过低则球化不充分,石墨呈团絮状;过高则铁水流动性差,铸件易产生气孔)。

球化处理后铁水易出现 “白口倾向”(硬脆组织),需通过孕育处理细化石墨、促进铁素体 / 珠光体析出。

-

处理方式:采用 “瞬时孕育”(球化后立即加入)+“随流孕育”(浇注时加入)的复合方式,确保孕育效果均匀。

-

瞬时孕育:在球化处理后,向铁水中冲入硅铁孕育剂(粒度 3-8mm),加入量为铁水重量的 0.2%-0.4%,搅拌 10-15 秒。

-

随流孕育:在铁水浇注过程中,通过喂料机将细粒孕育剂(粒度 0.5-2mm)均匀加入浇注流中,加入量 0.1%-0.2%,进一步细化石墨球。

-

关键效果:孕育后石墨球直径控制在10-30μm,球化率≥85%(优质品≥90%),无白口、无渗碳体。

将处理后的铁水注入模具,通过凝固形成所需形状的铸件,成型工艺需与铸件类型匹配。

-

模具准备:

-

砂型铸造(适用于复杂形状铸件,如阀门、曲轴):采用树脂砂、水玻璃砂制作砂型,表面刷耐火涂料(防止粘砂),烘干后合型。

-

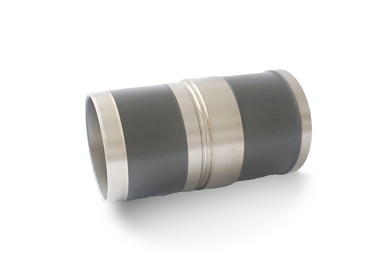

离心铸造(适用于管状铸件,如球墨铸铁管):将金属模具高速旋转(转速 800-1500r/min),内壁涂耐火涂层,预热至 200-300℃。

-

金属型铸造(适用于简单形状、大批量铸件,如管件):采用铸铁模具,内壁喷脱模剂,控制模具温度(150-250℃)。

-

浇注工艺:

-

浇注温度:控制在1380-1450℃(过高易导致铸件收缩大、产生气孔;过低易导致充型不足、冷隔)。

-

浇注速度:匀速浇注(砂型铸造避免冲砂,离心铸造确保管壁厚度均匀),大型铸件需分段浇注。

-

挡渣措施:浇注前在铁水包内加入挡渣剂(如珍珠岩),避免熔渣进入模具导致铸件缺陷。

铸件凝固后(砂型铸造需冷却至 200℃以下,金属型铸造可提前开模),进行表面清理,露出铸件本体。

-

落砂:

-

砂型铸造:通过振动落砂机震碎砂型,分离铸件与型砂(型砂可回收再生)。

-

离心铸造 / 金属型铸造:直接开模取出铸件,无需落砂。

-

清理:

-

去除浇冒口:通过气割(铸铁件)或砂轮切割,切除浇注系统的浇口、冒口。

-

表面清理:用抛丸机(钢丸高速冲击)去除铸件表面的粘砂、氧化皮,使表面光洁度达到 Ra50-100μm。

-

内部清理:对管道类铸件,用高压水枪冲洗内壁,去除残留涂料或杂质。

大部分球墨铸铁需通过热处理调整基体,平衡强度与韧性,常见工艺:

-

退火处理(获得铁素体基体):将铸件加热至 900-950℃,保温 2-4 小时,随炉冷却至 600℃后空冷,使珠光体转化为铁素体,提升韧性(延伸率可达 15% 以上)。

-

正火处理(获得珠光体基体):加热至 850-900℃,保温 1-2 小时,出炉空冷,形成珠光体基体,提升强度(抗拉强度可达 600MPa 以上)。

-

调质处理(高强度需求):淬火(850℃水淬)+ 高温回火(550-600℃),获得回火索氏体基体,抗拉强度≥800MPa,适用于机械零件。

-

外观检测:目视检查铸件表面有无裂纹、气孔、砂眼等缺陷,尺寸精度用卡尺、三坐标测量仪检测。

-

力学性能检测:从同批次铸件截取试块,进行拉伸试验(测抗拉强度、屈服强度、延伸率)、冲击试验(测冲击韧性)。

-

微观组织检测:通过金相显微镜观察石墨球化率、石墨尺寸、基体组织(铁素体 / 珠光体比例),确保符合标准。

-

特殊检测:承压铸件(如管道)需做水压试验(保压 30 分钟无渗漏);重要零件需做无损检测(超声波检测内部裂纹,磁粉检测表面裂纹)。

对合格铸件进行表面防锈处理,延长储存和使用周期:

-

管道类:内壁涂水泥砂浆衬层(隔绝水体腐蚀),外壁喷锌 + 涂沥青漆 / 环氧树脂涂层(抵御土壤腐蚀)。

-

机械零件:表面磷化、喷漆或镀锌,防止储存时生锈。

-

入库:按型号、批次分类存放,做好标识(炉号、批号、性能参数),以备出库。

球墨铸铁的生产本质是 “成分调控→组织优化→形态成型→性能保障” 的闭环:

-

通过熔炼控制基础成分,通过球化 / 孕育处理决定核心组织(球状石墨),通过成型工艺转化为铸件形态,通过热处理与检测确保性能合格。

-

每个环节的参数偏差(如球化剂含量、浇注温度)都可能导致性能暴跌,因此 “精准控制” 是整个流程的核心要求。

-

无锡市铸造厂拥有68年铸造加工经验,欢迎来电咨询!